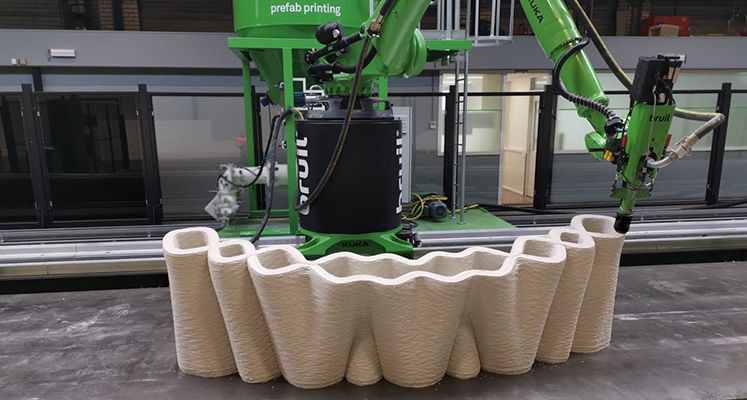

Geprint beton, een niche? Dat ziet Theo Voogd, manager markt &innovatie bij Bruil, heel anders. `Het is een nieuwe technologie, en een aanvulling op het huidige prefab beton. Bij beton printen is geen mal nodig en dat geeft je de vrijheid om allerlei vormen te kiezen, die je bovendien gemakkelijk zonder meerkosten kunt afwisselen en variëren.

De werkwijze is als volgt: je upload een 3D model, dit wordt razendsnel omgezet naar een printmodel met instructies voor de printer en dan kan er direct geproduceerd worden. De tussenstappen waarin het meeste werk zit, het tekenen van mallen en die vervolgens (om)bouwen, halen we er dus tussenuit. Dat scheelt enorm veel tijd en moeite. Het scheelt ook afval, want de mallen gaan maar een beperkt aantal keren mee, en zijn nauwelijks recyclebaar.`

Innovatie

Een aantal jaren geleden is Bruil begonnen met een innovatietraject. `We zijn gaan focussen op digitalisering en duurzaamheid`, vertelt Voogd, `waarbij we onszelf ten doel hebben gesteld dat we binnen een x-aantal jaren met de helft van de primaire grondstoffen toe zouden kunnen. Uiteraard met behoud van de kwaliteit van de producten. We hebben al een aantal serieuze stappen gezet, en het ontwikkelen van prefab beton printen is daar een belangrijk onderdeel van. We zien heel duidelijk de toegevoegde waarde en het mooie is dat de mogelijkheden door de bouwwereld steeds vaker (h)erkend worden. In de gebouwde omgeving is het vooral de gevel die onderscheidend is. Als je daar met vrije vormen kunt werken, dan kun je een uniek gebouw maken. Een architect moet het normaalgesproken doen met de systematiek van de toeleveranciers, nu mogen ze hun fantasie de vrije loop laten. Dat levert mooie dingen op. Vormen, maar ook structuren en zelfs kleuren zijn mogelijk. In de bouw was alles er in de afgelopen jaren op gericht om sneller en goedkoper te kunnen werken. Dat sloot vormvrijheid eigenlijk automatisch uit, maar met deze nieuwe technologie is het wél mogelijk: vrije vormen, en toch snel en betaalbaar. Met de opmars van digitalisering en robotisering zijn we in een derde industriële revolutie beland. Daarin is seriematigheid niet meer nodig om kosten te besparen, maar kunnen we variatie aanbieden zonder dat de prijzen stijgen. Die belofte kunnen we met deze nieuwe printtechnologie waarmaken.`

Ritmische façade

De eerste gebouwen met prefab beton geprinte elementen zijn in de maak. Bij Bruil zijn de voorbereidingen voor het printen van 1200 gevelelementen voor renovatieproject in Den Helder in volle gang. Voogd: `Die 1200 elementen zijn te verdelen in 150 variaties. De oplage per element is dus heel laag. Sommigen komen zes of meer keer voor, anderen maar één of twee keer. Daardoor wordt het uniek. In de traditionele uitvoering zou dit onbetaalbaar zijn. De uitvoering start eind 2020 en het is meteen het grootste geprinte project ter wereld. Het gaat om de renovatie van twee flinke flats. De geprinte geveldelen geven de flats straks een modern en fris uiterlijk, en vormen samen één grote ritmische façade. Daarbij komt dat dit ontwerp in grotere balkons voorziet. Voor de bewoners is dat natuurlijk een enorme vooruitgang. Wij verwachten dat dit project een boost gaat geven aan deze nieuwe technologie.`